Autor: Rafał Dados

Zwiększenie oszczędności i redukcja pracochłonności w obszarze normaliów.

Branża: kolejowa

Cel projektu: usprawnienie procesów i oszczędności

Obszary: logistyka, zakupy, finanse, produkcja, B+R

Czas trwania: dwa tygodnie

Liczba osób w projekcie: 5

Szacowane rezultaty projektu

Dlaczego normalia są wyzwaniem i nie są źródłem oszczędności w firmach produkcyjnych?

W ramach inicjatywy Dlaczego Zakupy? rozmawialiśmy z Panem Pawłem Kudzią z firmy Woodward. Zwracał on uwagę na wyzwania w generowaniu oszczędności stojące przed firmami, które posiadają rozbudowany łańcuch dostaw. Wielu dostawców dostarcza komponenty, które są finalnie montowane na produkcji. Określił on swój łańcuch dostaw jako low volume - high mix. Całe nagranie do obejrzenia w filmie obok.

Jak to się ma do naszego case study?

Z sytuacją opisaną przez Pana Pawła często spotykamy się u naszych klientów. Firmy będące OEM-ami lub będące bardzo wysoko w łańcuch wartości, często charakteryzuje nieśmiertelna zasada Pareto:

-

20% kupowanych drogich komponentów stanowi o 80% kosztów materiałowych i oszczędności

To co jednak uderza najbardziej, to inna proporcja:

-

80% kosztów procesowych i kłopotów generują komponenty o relatywnie niskiej cenie, ale wielopoziomowej logistyce i dostarczanych przez dużą liczbę dostawców. Czyli właśnie te pozostałe 80% z Pareto

Zasada Pareto w zarządzaniu ogonem (tail management) nie działa. Potrzebne są rozwiązania, które diametralnie zmieniają sposób w jaki działamy, by móc udokumentować atrakcyjne oszczędności. Dzisiaj z pomocą przychodzi nam nowoczesna technologia Przemysłu 4.0. Pozwala ona połączyć nam w sieć rozproszone po zakładzie produkcyjnym urządzenia z systemem dostawcy.

Właśnie z taką sytuacją musieliśmy się zmierzyć u klienta z branży kolejowej (dzisiaj coraz częściej nazywanej Mobility).

Co mówią trendy rynkowe?

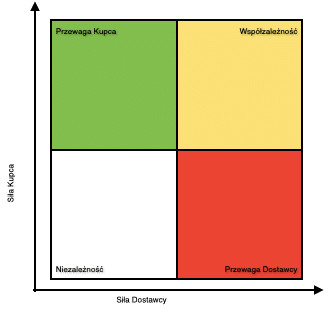

Zgodnie z najnowszymi trendami zakupowymi komponenty c-klasy są klasyfikowane jako „outsourcing ze względu na zdolności”, szczególnie w sytuacji low volume-high mix, zgodnie z macierzą bilansu sił. Przyjmuje się, że dla tego typu komponentów, firma chcąca skupić się na swojej działalności głównej, powinna rozważyć i wdrożyć rozwiązania typu lean. Rozwiązania te oparte są o usługę, której kluczowymi wskaźnikami efektywności są: dostępność, elastyczność, autonomia, oszczędności. Wsparcie oferowane przez dostawcę ma zapewnić klientowi elastyczną realizację działalności głównej. Obecne i przyszłe trendy dotyczące zarządzania c-klasą wskazują na odchodzenie od zakupu komponentów w kierunku zakupu serwisu związanego z dostępnością komponentów po optymalnym koszcie.

Szczegóły case study w firmie z branży kolejowej/mobility

Księgowość i controlling

Zidentyfikowane wyzwania:

- manualne i pracochłonne procesowanie faktur

- prawie 15.000 faktur miesięcznie

- 13.000 faktur to realna przepustowość 7-osobowego działu

- średnio 2.100 faktur/osobę/miesiąc (100 faktur dziennie!)

- nadgodziny i zaległości sięgające jednego tygodnia we wprowadzaniu faktur

- brak płatności dostawcom w terminie powoduje spiętrzenie się gaszenia pożarów w zakupach, controllingu i księgowości

Zaproponowane rozwiązania:

- standaryzacja warunków fakturowania w cyklach miesięcznych

- szybkie podniesienie wskaźnika faktur elektronicznych z 12% do 80%

- wymuszenie na dostawcach podawania na fakturach numeru zamówienia i numerów indeksów klienta

- usprawnienie elektronicznego obiegu dokumentów przy wyjaśnianiu niezgodności

- wprowadzenie wskaźnika "noPO,no Pay" w celu zwiększenia transparentności zakupów

Produkcja

Zidentyfikowane wyzwania:

- dokumentacja produkcyjna nie zawsze jest uaktualniana na czas vs. faktyczne wykonanie danego elementu. Planiści zamawiają komponenty, które nie są potrzebne, a nie zamawiają potrzebnych

- w niektórych gniazdach montażowych znajduje się dużo elementów, które są w nadmiarze i nie są używane

- brygadziści poświęcają do 2h dziennie na szukanie elementów, których potrzebują do produkcji

- istniejący system ERP nie widzi elementów i ich zapasów po wydaniu elementów z magazynu

- polityka inwentaryzacji nie jest skutecznie egzekwowana, a elementy „nadmiarowe” często nie są zwracane do magazynu

- relatywnie często magazyn wydaje mniej elementów niż jest na zapotrzebowaniu z produkcji

Zaproponowane rozwiązania:

- zatrudnienie specjalistycznej firmy do zmapowania strumieni części c-klasy na produkcji

- wprowadzenie nowoczesnego systemu kanban opartego o IoT i zdalną komunikację z chmurą dostawcy, w zgodzie z Przemysłem 4.0

- głębsza analiza procesu zmian w specyfikacji od zaprojektowania, poprzez inżynierów nowych uruchomień po monterów celem utrwalenia zmian/wiedzy i eliminacji niepoprawnego zamawiania przy kolejnych zabudowach w ramach serii pojazdów

- głębsza analiza błędów i powodów tych błędów w procesie zapotrzebowania> rezerwowania> wydawania z magazynu> odbioru na produkcji celem eliminacji braków i przestojów

Logistyka i zakupy

Zidentyfikowane wyzwania:

- dział zakupów procesuje prawie 70.000 zamówień rocznie dla zweryfikowanych komponentów c-klasy

- stanowi to 70% wszystkich procesowanych zamówień

- brak specjalizacji kupców, odpowiadają za cały proces logistyczno-zakupowy (end-to-end)

- kupiec pracuje dziennie nad około 30 zamówieniami, składającymi się średnio z 10 linii/indeksów. Na stworzenie zamówienia w systemie potrzeba około 5 min

- każde zamówienie podlega procesowi zatwierdzania zgodnie z polityką delegacji uprawnień

- cała organizacja poświęca jednemu zamówieniu w sumie około 30 min

- kupiec poświęca około 3-4 godzin dziennie na obsługę zamówień

Zaproponowane rozwiązania:

- outsouricng obsługi c-klasy by zminimalizować pracę administracyjną kupca

- wdrożenie rozwiązania, pozwalającego na analizowanie „na żywo” stanów magazynowych, zużycia, lokalizacji części oraz trendów na podstawie zużycia historycznego

- rekomendowane przez Eveneum rozwiązanie powinno uwolnić zasoby w ilości 4,5 godziny dziennie (3 godziny bezproduktywna praca nad zamówieniami i 1,5 godziny nad fakturami dziennie)

- rekomendujemy przeznaczyć uwolnione zasoby na zarządzanie kategorią zakupową, optymalizację kontraktów lub powołanie zespołu zaawansowanego wczesnego planowania projektowego

- opracowaniem zestawu kluczowych wskaźników efektywności i zarządzaniem przez cele organizacją zakupową w odpowiedzi na potrzeby i strategię firmy

Autor: Rafał Dados

Darmowy webinar

Proces zakupowy w branży motoryzacyjnej dla SPRZEDAŻY*

*liczba miejsc ograniczona

Darmowy webinar

Proces zakupowy w branży motoryzacyjnej dla SPRZEDAŻY*

*liczba miejsc ograniczona

Darmowy webinar

Proces zakupowy w branży motoryzacyjnej dla SPRZEDAŻY*

*liczba miejsc ograniczona